Manufactura e Ingeniería Industrial

Ofrecemos consultoría en ingeniería de manufactura e ingeniería industrial para el desarrollo de nuevos productos y la introducción de nuevos productos. Así como transferencia a manufactura

Identificamos los procesos, materiales y proveedores ideales para el producto, estableciendo sistemas de calidad que garantizan el éxito.

Es común que diseños innovadores fracasen comercialmente debido a que no pueden ser fabricados como se esperaba. Para evitar este riesgo, desde las primeras etapas de desarrollo prevemos los procesos y materiales que se utilizarán para disminuir al mínimo cualquier riesgo en el proceso de manufactura. Si el producto será fabricado por un proveedor externo, creamos una estrategia de manufactura para prever con anterioridad que tipo de fabricantes serán utilizados.

Nuestra experiencia en México y a nivel internacional en la mayoría de los procesos de manufactura y materiales nos permite identificar riesgos de producción desde las primeras etapas de desarrollo. Así mismo, utilizamos herramientas, como FMEA, para evaluar posibles riesgos en el diseño desde el punto de vista de producción.

Dentro del proceso de desarrollo de producto, estas son alguna de las áreas en las que nos especializamos y podemos apoyar:

Optimización y selección de materiales y procesos

Una vez que el diseño está definido, realizamos un análisis para evaluar el uso de diferentes materiales y procesos para seleccionar aquellos que mejor cumplan con los requerimientos técnicos y los objetivos comerciales.

En algunas ocasiones esta es la selección del plástico adecuado o la aleación de metal ideal. Los puntos comúnmente más importantes a considerar son: costo, propiedades mecánicas, control dimensional, impacto ecológico, longevidad, bio-compatibilidad y uso con alimentos

Diseño para Manufactura

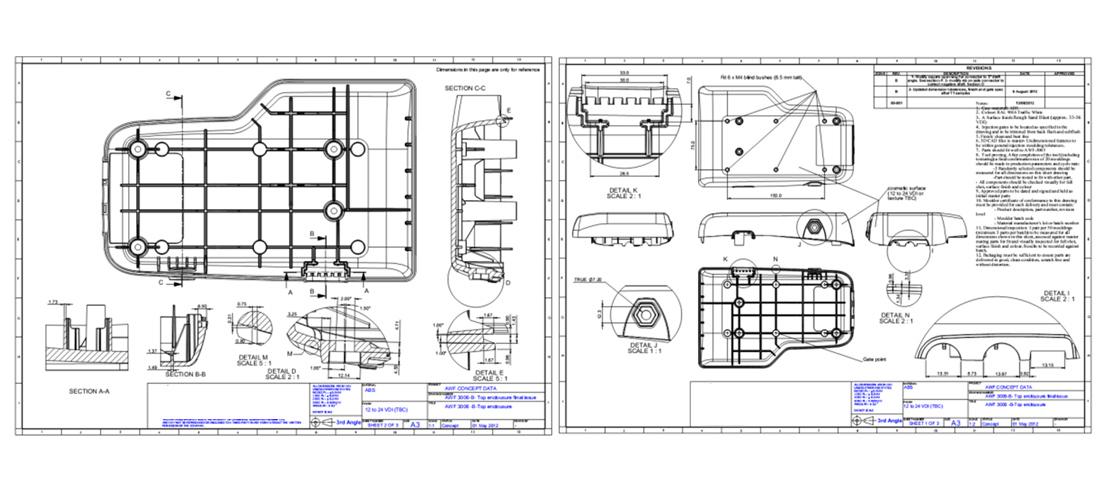

Antes de comenzar la fabricación de un producto, es muy importante asegurar que ningún aspecto del diseño ha sido dejado al azar. Seguimos un estricto proceso para asegurarnos que todos los componentes pueden ser fabricados como se prevé y que el ensamble de las partes puede realizarse como se ha planeado.

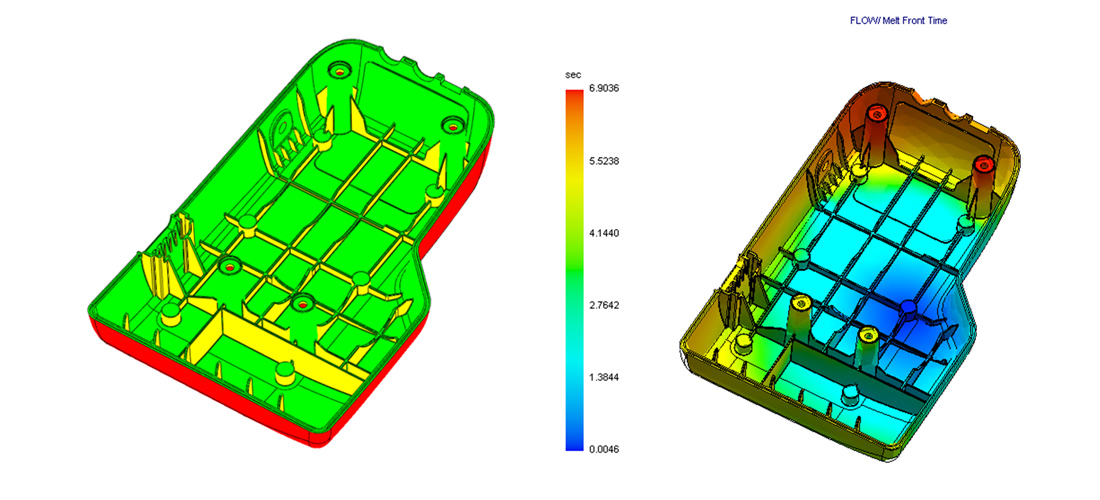

Como parte del diseño para manufactura analizamos aspectos de moldeo, como son: ángulos de salida, puntos de moldeo, marcas de hundimientos y posibles deformaciones por espesores o geometrías. Así mismo, realizamos análisis de tolerancias para definir los requerimientos geométricos y dimensionales para que el producto pueda ensamblarse y funcione adecuadamente.

En este proceso también creamos la “especificación del producto o pieza”. El cual suele ser el plano que incluye la información necesaria para el proveedor para cotizar y fabricar el producto. En estos documentos se establecen los procedimientos de calidad.

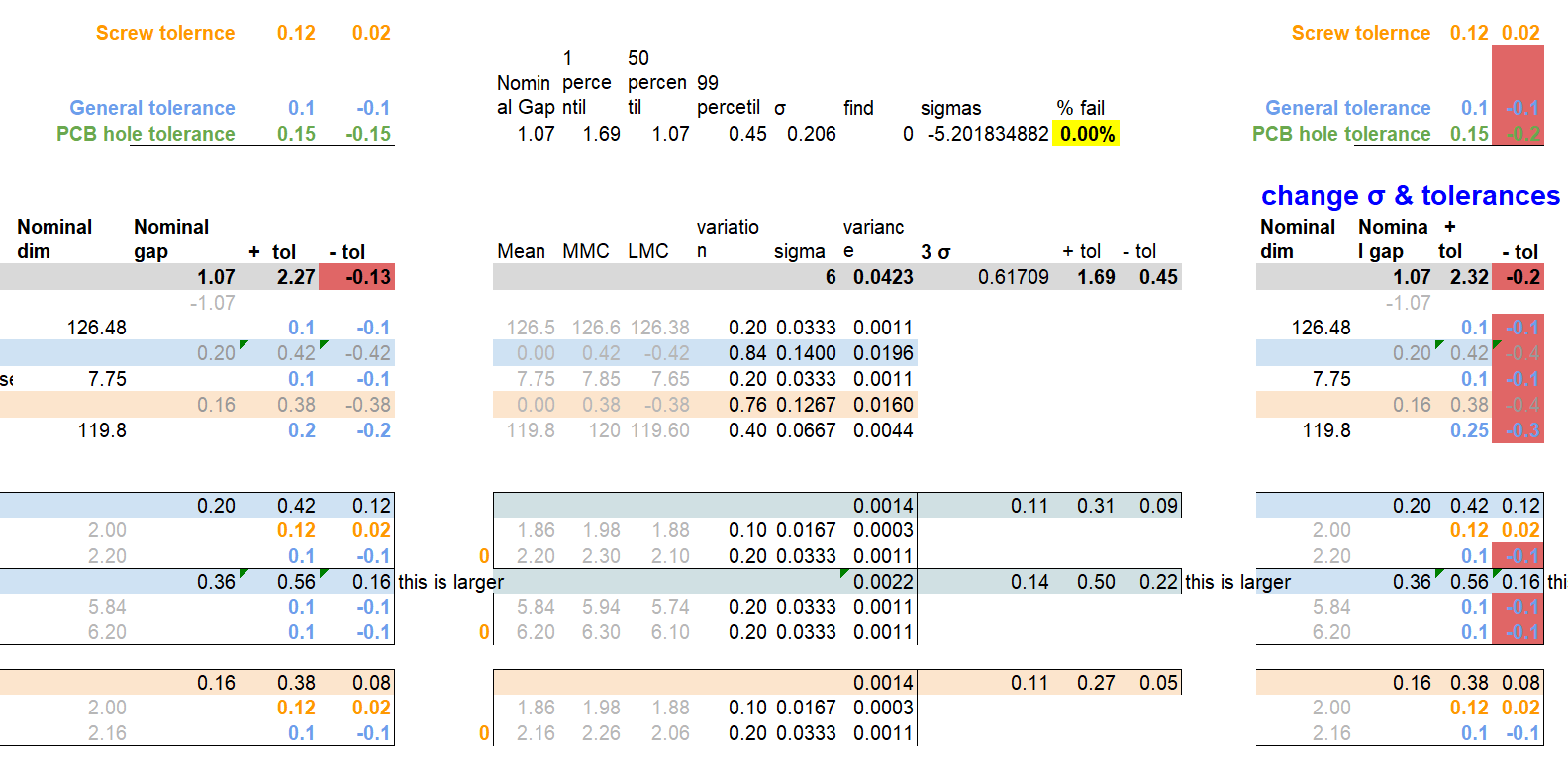

Análisis de tolerancias

Parte fundamental de la especificación de un producto es el definir las tolerancias aceptables para las características críticas de un componente. Para el cálculo de tolerancias se suelen usar la suma de las tolerancias como primer paso para calcular los valores mínimos aceptables. A este método se le puede sumar el uso de tolerancias geométricas, el cual nos permite incrementar el margen de tolerancia. Finalmente podemos utilizar métodos estadísticos para incrementar el valor de la tolerancia.

El punto fundamental para en el análisis de las tolerancias es definir la función de cada parte y como interacciona con otros componentes para poder establecer una “ventana” de operación. Cuanto más estrecha esta ventana o tolerancia, mayor es el costo y tiempo para aprobar partes. Por lo que es fundamental tener esto en cuanta cuando se diseña un producto y poder relajar las tolerancias los más posibles.

Diseño para inyección de plástico

El diseño de cada pieza se debe de acoplar al proceso en el cual se va a fabricar. En el caso de inyección de plástico, existen una serie de lineamientos y reglas que se deben de seguir para reducir el riesgo de que las piezas se deformen, presenten marcas indeseables y mantener calidad en las piezas para toda la vida de un molde.

Nuestra experiencia en el diseño de piezas para inyección de plásticos permite evaluar desde la etapa de concepto que la pieza esté diseñada adecuadamente y garantizar que se pueda fabricar sin costos excesivos y con la calidad deseada.

Selección de proveedores

Tener el proveedor adecuado es imprescindible para el éxito a largo plazo de un nuevo producto. La calidad del producto dependerá en gran medida del fabricante.

Contamos con una amplia red de proveedores que podemos recomendar. Y en cualquier caso, recomendamos establecer un sistema de “auditoria y calidad” para evaluar diversos proveedores y seleccionar el más adecuado para el proyecto. Nuestra red de proveedores y maquiladores en México nos permite encontrar eficientemente el socio ideal para cada proyecto.

Trabajamos internacionalmente y usamos proveedores en Asia, Norteamérica y Europa.

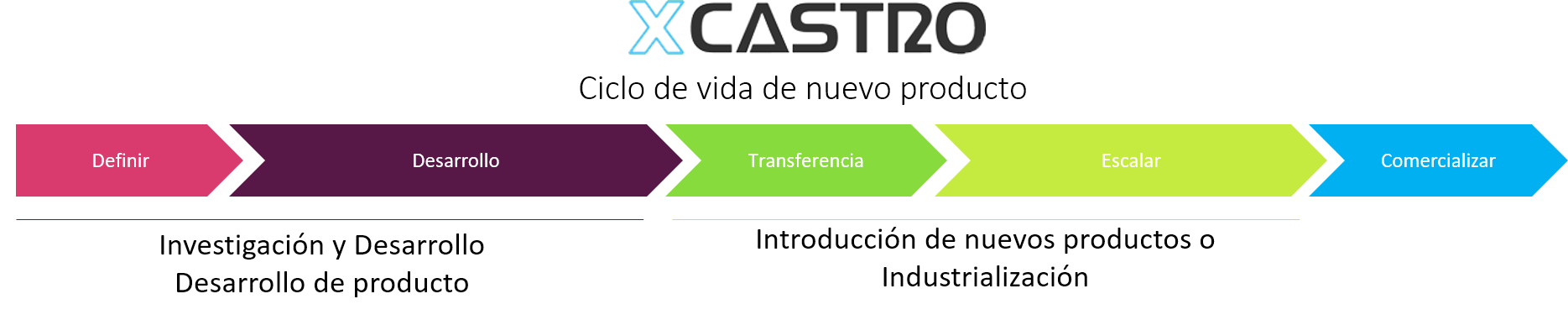

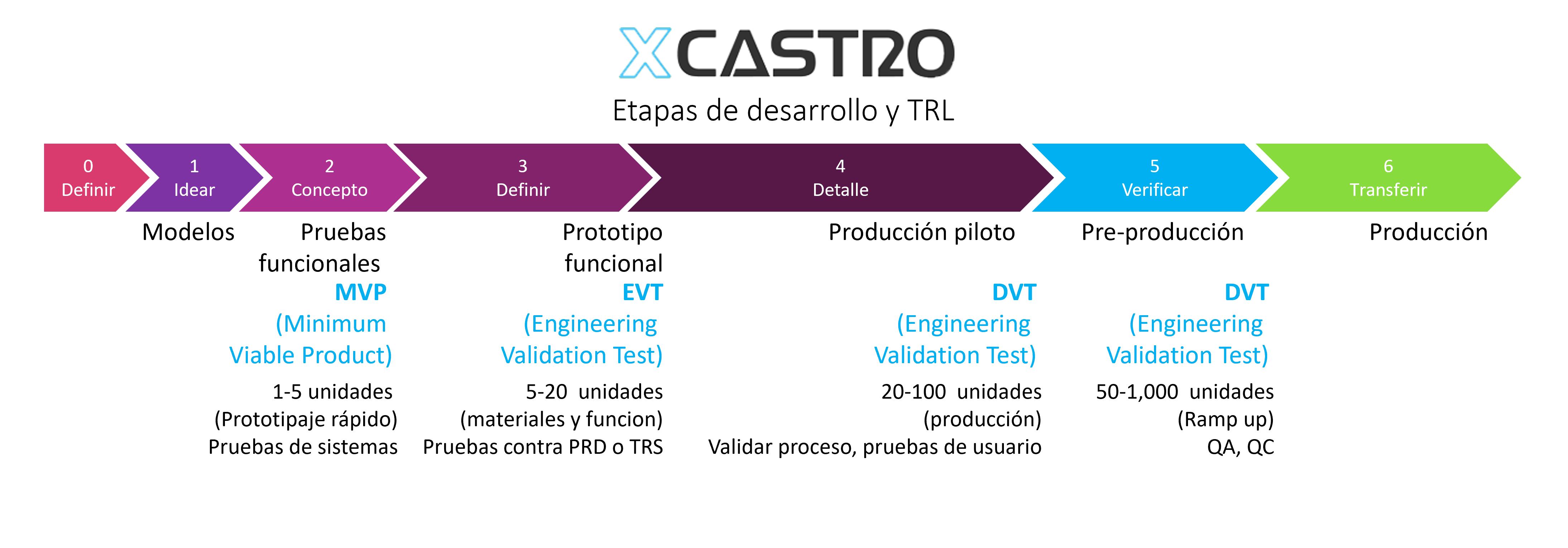

Transferencia para manufactura e Introducción de nuevos productos (NPI)

Contamos con la experiencia y conocimiento necesario para apoyar a nuestros clientes en todo el proceso de desarrollo e introducción de un nuevo producto. Podemos hacernos completamente responsables de la fabricación o establecer los sistemas de calidad necesarios para que la fabricación del producto se realice adecuadamente.

Supervisamos la fabricación de moldes y herramentales para aprobar muestras y producciones piloto. Contamos con experiencia para solucionar problemas comunes en la fabricación de piezas en plástico y metal.

Nos encargamos de que el diseño sea fabricado de la manera anticipada

EVT DVT y PVT

Validación de procesos de manufactura

En el caso de productos médicos, es necesario contar con un sistema de calidad adecuado que pueda ser aprobado por la FDA o secretaría de salud para la fabricación de dispositivos médicos. Comúnmente llamado GMP (Good Manufacturing Practices).

El objetivo de la validación de procesos de manufactura es demostrar que la forma en la que se fabrica el producto es consistente y siempre crea productos que cumplen con las especificaciones del diseño. El proceso se divide en 3 etapas:

IQ- Cualificación de la instalación

Observa que el equipo que se vaya a utilizar sea el adecuado y este instalado apropiadamente.

- Características de diseño del equipo

- Condiciones de instalación y ambientales

- Aspectos de seguridad

- Documentación de proveedores, calibración y mantenimiento

OQ – Cualificación de la operación

Analiza el proceso para establecer que el resultado cumpla con las especificaciones establecidas.

- Límites de procesos

- Especificación de materiales

- Análisis de riesgos PFMEA

- Verificación y validación de software

PQ – Cualificación del funcionamiento o desempeño

Demuestra que el proceso es constante y cumpla con las especificaciones las condiciones de producción esperadas.

- Aprobar los límites de proceso (OQ)

- Aceptación de producto

- Simular condiciones de manufactura

- Asegurar que el proceso sea estable al largo plazo

Six Sigma y Lean Manufacturing

- Poka-Yoke

- Keizen

- Kanban

- Bottle neck analyis

- 5S

- TRIZ

- QFD

- FMEA

- Gauge R&R

- Root Cause Analysis

- KPIs

- 5 whys

PPAP-Production Part Approval Process

En el caso de productos de consumo el proceso que se sigue es muy similar al médico pero se suele referir como PPAP (Production Part Approval Process). El objetivo es establecer un sistema de calidad que asegure que el proceso de fabricación siempre cumpla con las especificaciones de diseño.

En este caso, se usan diferente estudio de metrología de las partes y análisis estadístico para definir si el proceso es adecuado para producir las partes requeridas.

Te apoyamos en todo el camino

Trabajo como despacho y consultor en México apoyando a empresas y emprendedores en la transferencia a manufactura y estableciendo proceso de producción para nuevos productos (introducción de nuevos productos). Apoyamos a empresas Mexicanas y de Latinoamérica en encontrar el proveedor ideal para sus proyectos. Contamos con una extensa red de contactos en México y a nivel internacional que ponemos a su servicio.